Technologie nízkoteplotní pyrolýzy odpadních desek plošných spojů

Princip procesu ——

Odpadní desky plošných spojů jsou složeny převážně z kovových složek (měď, železo, hliník, cín, zlato, stříbro atd.), organických složek (bromovaná epoxidová pryskyřice atd.) a skleněných vláken, ve kterých jsou organické složky degradovány pyrolýzou proces. Proces pyrolýzy je proces tepelného rozkladu látek a organické látky podléhají rozkladné reakci v procesu zahřívání. Pyrolytická reakce bromované epoxidové pryskyřice, pojiva v odpadní desce plošných spojů, v prostředí bez kyslíku je následující:

Proces pyrolýzy odpadní obvodové desky se provádí při teplotě nižší než 700 ℃. Pyrolýzní olej je vypouštěn z pyrolýzní pece ve formě plynu a pyrolýzního plynu ve formě směsi. Část pyrolýzního oleje se získává přes vzduchový kondenzátor (200 ℃ - 250 ℃) a pyrolýzní olej přímo vstupuje do skladovací nádrže pyrolýzního oleje; Směs pyrolýzního oleje a plynu pokračuje v další separaci pyrolýzního oleje prostřednictvím elektrického zachycování oleje a gravitačního zachycování oleje. Úplnou separaci pyrolýzního oleje lze realizovat pomocí procesů elektrického zachycování oleje a gravitačního zachycování oleje. Oddělený pyrolýzní olej přímo vstupuje do skladovací nádrže pyrolýzního oleje, který může být použit jako palivo pro spalování v jiných pecích nebo jako surovina pro extrakci chemikálií; Po promytí vyčištěného pyrolýzního plynu roztokem Na2C03 bude veškerý plynný HBr v pyrolýzním plynu absorbován za vzniku roztoku NaBr. Po krystalizační úpravě lze získat NaBr jako odběr produktu. Kondenzát vzniklý v procesu krystalizace se vrátí do promývacího plynu pro roztok Na2C03; Po promytí plynu, elektrickém sběru prachu a natlakování se pyrolýzní plyn používá jako topný plyn k ohřevu spalování pyrolýzního systému a přebytečný topný plyn se používá k ohřevu dalších procesů vlastníka.

Princip procesu ——

Proces je jednoduchý a spolehlivý bez ručního rozebírání, což snižuje náročnost následného drcení a třídění; Koncentrace dioxinu v odpadním plynu v procesu úpravy je mnohem nižší než standardní limit, což má významné výhody v oblasti ochrany životního prostředí; Rozsah úpravy je velký, náklady jsou nízké a stabilita procesu je dobrá.

Vysoce hodnotná komplexní technologie recyklace odpadních hořčíkových chromových žáruvzdorných materiálů

Technický úvod——

Magnesia chrom žáruvzdorný je důležitou součástí vyzdívky pecí a hraje nezastupitelnou roli v průmyslu neželezné metalurgie. Zpracování odpadního hořčíkového chromového žáruvzdorného materiálu se však v posledních letech stalo pro velké i malé podniky obtížným problémem. Tradiční metody zpracování nedokážou účinně získat jemné cenné kovy, mechanismus eroze není jasný a index výkonnosti recyklovaných žáruvzdorných cihel je špatný, což má za následek nízkou celkovou míru využití tohoto druhu žáruvzdorných cihel. Na základě výzkumu "eroze analýza mechanismu a mikrostruktury magnéziové chromové žáruvzdorné cihly - Interface Chemistry pro efektivní obnovu jemných kovových prvků - regenerace, příprava a regulace výkonu magnéziové chromové žáruvzdorné cihly", společnost nezávisle vyvinula klíčové technologie, jako je gravitační flotace, selektivní získávání cenných kovů jako je zlato, stříbro, olovo, vizmut a měď, proces redukce chlorace a těkání, odstraňování nečistot, proces vysokoteplotní kalcinace lisováním a regenerace, uvědomte si dvojí účel regenerace cenných kovů a regenerace žáruvzdorných cihel.

Rozsah použití ——

Odpadní hořčíkové chrómové žáruvzdorné materiály používané v neželezných tavicích pecích zahrnují zejména olovo, stříbro, měď, antimon, vizmut a další odpadní hořčíkové chrómové žáruvzdorné materiály používané v tavicích pecích.

Technické výhody——

——Těžký flotační koncentrát má vysokou kvalitu kovu

Po separaci může jakost stříbra v koncentrátu dosáhnout více než 10 % a jakost ostatních cenných kovů (Cu, Pb, Bi, Sb atd.) může dosáhnout více než 35 %;

——Vysoká komplexní obnovitelnost cenných kovů

Výtěžnost stříbra, olova, vizmutu a dalších cenných kovů může dosáhnout více než 95 %;

——Ochrana životního prostředí, nulové znečištění a žádné plýtvání zdroji

Odpadní voda v procesu reflotace může být recyklována, což může nejen ušetřit náklady na vodu, ale také nemá žádný dopad na životní prostředí;

Odpadní plyn produkovaný procesem těkání redukční chlorací může být použit jako tavící suroviny prostřednictvím srážení. Po zpracování může odpadní plyn splňovat emisní normu plynu;

Koncentrát lze použít jako surovinu pro tavení k získání kovu a hlušinu lze použít jako surovinu pro recyklované žáruvzdorné materiály, aby bylo možné realizovat vysoce hodnotné komplexní využití žáruvzdorných materiálů.

patent--

Způsob úpravy flotační hlušiny odpadních žáruvzdorných materiálů obsahujících hořčík a chrom (CN 107573084 a)

Způsob zpracování odpadního žáruvzdorného materiálu na bázi hořčíku a chrómu (CN 107716088 a)

Metoda separace cenných kovů z flotační hlušiny odpadních hořčíkových chromových žáruvzdorných materiálů (CN 107419102 a)

Způsob získávání kovové mědi z žáruvzdorného odpadu z tavení mědi flotací (CN 106179769 a)

Způsob získávání cenných kovů z odpadních žáruvzdorných materiálů kombinovaným procesem gravitační separace petrolejové aglomerační flotace (CN 106269170 a)

Technologie čisté úpravy spalin obsahujících arsen

Technický úvod——

Vysoký obsah arsenu v surovinách je důležitým trendem v odvětví tavení neželezných kovů. Materiály obsahující arsen se budou během tavení a pražení těkat do spalin při tavení, což způsobí mnoho nevýhod pro následnou výrobu kyselin, tavení kovů a další procesy. Tato technologie využívá proces sběru arsenu ve spalinách "vysokoteplotní membránový filtr zhášecí věž" k získání vysoce kvalitního oxidu arzenitého (čistota může dosáhnout více než 99 %), aby bylo možné realizovat selektivní sběr arsenu a vyhnout se produkci velkého množství sazí s vysokým obsahem arsenu. Oxid arsenitý získaný v procesu sběru arsenu lze připravit procesem vakuové redukce za účelem získání kovového arsenu.

Popis procesu——

Po ochlazení a cyklónovém předběžném odprášení spalin obsahujících tavící arsen vstupují spaliny do vysokoteplotního membránového filtru při teplotě 360 ~ 400 ℃. Vysokoteplotní membránový filtr zachycuje prach v plynu, zatímco As2O3 prochází filtrem v plynném stavu, aby došlo k oddělení As2O3 a pevné látky. Filtrovaný plyn je rychle ochlazen a As2O3 v plynu tvoří pevnou látku v důsledku poklesu teploty. Poté se vysoce kvalitní As2O3 shromažďuje kombinací zhášecí věže a vakuového odstranění prachu a plyn po čištění a odstranění arsenu vstupuje do následný proces. Vysoce kvalitní produkty As2O3 a dřevěné uhlí se dávkují v určitém poměru a poté vstupují do vakuové redukční pece. Podle toho se oxid arsenu v předehřívací sekci přes předehřívací a redukční oblast odpařuje na plyn. Působením podtlaku spaluje dřevěné uhlí při vysoké teplotě ve spodní části redukční pece a reaguje As2O3 s uhlíkem při 700 ~ 800 ℃ za vzniku kovového arsenu.

Technické výhody——

——Využití zdrojů arsenu

Proces vysokoteplotní membránové filtrace může plně splňovat požadavky na regeneraci prachu a čištění oxidu arzenitého ve spalinách. Proces ochlazování arsenu může realizovat efektivní sběr oxidu arzenitého a dosáhnout účelu selektivního sběru arsenu.

——Menší vypouštění tří odpadů

Zpracování spalin s tak vysokým obsahem arsenu tradičním procesem sběru prachu získá velké množství sazí s vysokým obsahem arsenu, které není snadné zpracovat. Současně je míra sběru arsenu nízká, což ovlivní nejen následný proces výroby kyseliny, ale také produkuje velké množství odpadní kyseliny obsahující arsen, což způsobuje velký tlak na úpravu zásobování vodou.

——Vysoká kvalita produktu

Čistota oxidu arzenitého získaného touto technologií může dosáhnout více než 99 %.

Rozšiřte zdroj surovin

Aby se snížilo zatížení arsenem v důsledku vysokého arsenového kouře, prachu a čištění odpadních vod, je požadováno, aby obsah as v peci byl ≤ 0,5 %. Aplikace této technologie může výrazně zlepšit obsah arsenu v surovině.

Porovnání procesů přípravy kovového arsenu

Tradiční řemeslo

Nevýhody:

Neorganizované vypouštění oxidu arsenu ve výrobním procesu je závažné a není zaručena bezpečnost provozu;

Nedostatečný stupeň redukce a nízký výtěžek produktu;

Kvalita produktu není zaručena a výnos je nízký.

Proces snižování vakua

charakteristický:

Plně uzavřené podmínky a eliminace provozního rizika;

Vysoká účinnost redukce;

Produkt má vysokou čistotu a zaručenou kvalitu.

Přímá extrakce katodové mědi z olovnatého kamínku

Technický úvod——

Olověný mat obsahuje asi 20 % olova. Pokud se prodává jako měděná surovina, cenné kovy jako olovo a stříbro nebudou oceněny, ale cena mědi bude odečtena, což má za následek velké ekonomické ztráty. Současně je snadná disperze olova v systému tavení mědi nepříznivá pro získávání olova.

Technologie "lead s matnou katodovou katodou pro přímou extrakci " vyvinutá naší společností využívá čistý a ekologický cyklónový tlakový louhovací cyklon "hhhh mokrý proces pro úpravu olovnatého kamínku, který dokáže realizovat měď Prostřednictvím směrové separace olova a selektivní extrakce mědi, kvalifikovaná katodová měď získávají produkty. Zbytky z louhování obsahující olovo a stříbro se vrací do procesu tavení olova a cenné kovy jsou plně a účinně regenerovány, což má za následek značné ekonomické výhody.

patent--

Proces komplexního získávání mědi a síry z olovnatého kamínku s vysokým obsahem arsenu (CN 107574305 a)

Proces separace mědi a arsenu od olovnatého kamínku s vysokým obsahem arsenu (CN 107557592 a)

Metoda komplexní obnovy bílé matné mědi (CN 107385209 a)

Metoda získávání mědi a arsenu z bílé ledové mědi (CN 107338454 a)

Technické výhody——

——Úplné směrové oddělení mědi

V procesu tlakového loužení kyslíku je rychlost vyluhování mědi více než 95% a rychlost strusky olova, zlata a stříbra je více než 99%.

——Vhodné pro matnou bílou s vysokým obsahem arsenu

Byla přijata technologie louhování arsenu a podíl arsenové strusky je více než 80 %.

——Cyklonové elektrické získávání má silnou adaptabilitu a vysokou účinnost

Standardní katodová měď s dobrou kvalitou produktu se získává v nižší koncentraci roztoku síranu měďnatého a koncentrační rozdíl mezi vstupem a výstupem elektrolytu je velký, množství extrahovaného kovu na jednotku elektrolytu je velké a proudová účinnost je vyšší než 90 %.

——Využívejte naplno reakční teplo

Proces vyluhování plně využívá velké množství tepla uvolněného procesem oxidační reakce sulfidu. Během tohoto procesu je potřeba přidat pouze malé množství externího tepla, což snižuje náklady na spotřebu páry.

——Celý proces je čistý a šetrný k životnímu prostředí

Technologie využívá celý mokrý proces bez vytváření vypouštěných odpadních vod a odpadních plynů. Vyrobená olověná a stříbrná struska se vrací do systému tavení olova k redukci a recyklaci.

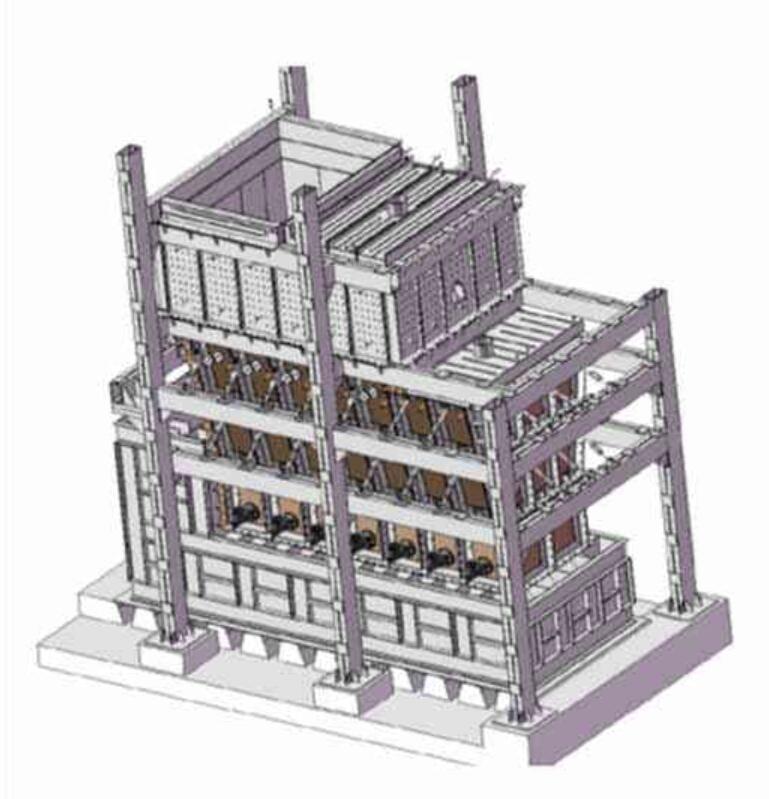

Technologie bočního foukání regenerovaného olova obohacená kyslíkem

Technický úvod——

Technologie bočního vyfukování recyklovaného olova obohaceného kyslíkem je jednou ze základních technologií naší společnosti. Tato technologie realizuje jednostupňovou redukci olověné pasty pomocí bočního foukání obohaceného kyslíkem v jediné peci, aby se získalo surové olovo a olovo obsahující & lt; 1,5 % strusky a čistit a obohacovat oxid siřičitý pomocí technologie cirkulace iontové kapaliny, aby byly splněny požadavky na výrobu rafinované kyseliny. Tato technologie má výhody nižších investic, velkého rozsahu úpravy, nízkých provozních nákladů, jednoduchého ovládání, bezpečnosti a spolehlivosti. V současnosti jde o pokročilou domácí technologii tavení recyklovaného olova. Společnost má design a R & D schopnost kompletní sady bočního dmýchání regenerovaného olova obohaceného kyslíkem a jeho podpůrné technologie a zařízení na výrobu kyselin ve spalinách a může poskytovat vysoce kvalitní technické služby.

Technické výhody——

Nízká spotřeba energie, žádný koks a recyklovatelné odpadní teplo;

Typ pece je uzavřený a neorganizované vypouštění je malé;

Spaliny lze použít k výrobě kyseliny, nevznikají zde žádné odsiřovací hlušiny a náklady na odsíření jsou nízké;

Vysoká úroveň automatizace a nízká pracnost.

Porovnání typů tavicích pecí boční foukací pece obohacené kyslíkem olověné pasty